Yıllarca, Küre’nin elindeki kobalt kaynağının taşıdığı değeri yazdık yazdık… Sonuç, elimizdeki bu büyük kaynağın ilimizde değil de ülkenin bir ucunda işlenmesi oldu.

Küre nüfus olarak eriyip giderken Kastamonu yine hammadde deposu olarak kaldı.

Mardin’den dünyaya kobalt ihraç ediyor

Eti Bakır, Küre’deki bakır tesislerinde yan ürün olarak elde ettiği pirit konsantresinden geri kazandığı kobaltı 10 ülkeye ihraç etmeye başladı.

Şirket, Mardin Mazıdağı’ndaki tesislerde gerçekleştirdiği yıllık 2 bin 300 tonluk kobalt üretimini İngiltere’de satın aldığı tesisle 5 bin tona ulaştırmayı hedefliyor.

Eti Bakır, Kastamonu Küre işletmesindeki bakır üretiminde yan ürün olarak elde ettiği pirit konsantresini Mardin Mazıdağı Metal Geri Kazanım ve Entegre Gübre Tesisleri’nde ayrıştırıyor, geri kazandığı kobaltı dünyada 10 ülkeye ihraç ediyor. Bölgeye yapılmış en büyük özel sektör yatırımı olan Mazıdağı Tesisleri, pirit konsantresinden kobaltı geri kazanan dünyanın ilk ve tek merkezi olarak yılda 2 bin 500 ton üretim gerçekleştiriyor. Elektrikli araç ve akıllı telefonların pil ve bataryalarında kullanılan kobaltın dünyadaki üretiminin yüzde 2’sini tek başına karşılayan şirketin hedefi İngiltere’de yeni satın aldığı tesisle birlikte yıllık üretimi 5 bin tona çıkarmak.

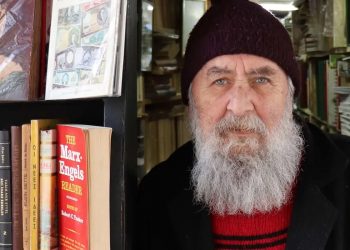

“Dünyada örnek tesis olduk”

Cengiz Holding’e bağlı Eti Bakır’ın Mazıdağı’ndaki tesislerinde gazetecilerle bir araya gelen Genel Müdür Emre Kayışoğlu, “1.2 milyar dolarlık yatırımla bölgenin en büyük özel sektör yatırımına imza attık. Dünyada örnek bir tesis olduk diyebilirim. Kompleksimiz sülfirik asit fosforik asit, liç, amonyak, gübre ile yardımcı ve ortak tesislerden oluşuyor. Uluslararası birçok sempozyumda bu konsept proje anlatılıyor” diye konuştu.

Küre maden sahasında bakır cevheri yanında çıkarılan piritin içindeki kobalt, bakır ve çinko metallerinin geri kazanımı amacıyla başlattıkları projede kavurma tekniği kullandıklarını aktaran Kayışoğlu, kavurma sonucu oluşan kükürt dioksit ve sülfürik asiti değerlendirmek amacıyla da gübre tesisini entegre ettiklerini anlattı.

Kobalt üretim hayallerinin 2008’de başladığını söyleyen Kayışoğlu, “2011’de Mazıdağı tesislerini devraldık. Proje çalışmalarını 2014’te tamamlayarak 2015’te ilk kazmayı vurduk. 2019’da üretim faaliyetlerimizi başlattık ve 2 yıldır yüzde 100 kapasiteyle çalışıyoruz.

Dünya’da en büyük kobalt yatakları Kongo bölgesinde yer alıyor. Yıllık 100 bin tonluk küresel ham üretimin yüzde 70’i bu bölgede gerçekleştiriliyor. Biz de bu pazarda yüzde 2’lik bir paya sahibiz. Yıldan yıla payımızı artırmayı hedefliyoruz. Türkiye’deki tek kobalt üreticisi olarak 2021’de 2 bin 300 ton üretim gerçekleştirdik. 2024’te de sanıyorum 3 bin ton hedefimize ulaşırız” dedi.

- “MERCEDES DENETLİ, MEMNUN KALDI”

“Responsiblesupply” yani sorumlu tedarik prensibi, blokzincirle birleştirilerek önümüzdeki sürecin belirleyici üretim faktörlerinden olacak. Ürettiğimiz kobalt Mercedes’in bataryalarına girmiş. Küre’deki tesislerimizi denetlemeye geldiler. Özellikle Afrika’da sıklıkla karşılaşılan çocuk işçi sorununa karşı çok hassaslar. Sosyal ve çevresel etkilerimizi de değerlendirdiler ve çok memnun kaldılar.

- İSTİHDAM BİN 500’ÜN ÜSTÜNDE

Bin 500’ün üzerinde istihdam gerçekleştiriyoruz. Çalışanların bin 200’e yakını Mardin ve Mazıdağı’nın yerlisi. Ayrıca Botswana, Trinidad Tobago, Filipin gibi ülkelerden LinkedIn üzerinden mühendis ve uzmanlar transfer ettik.

- ÖZEL ÜRÜN İÇİN İNGİLTERE’DE FABRİKA ALDI

Manchester-Liverpool bölgesinde 30 yıldır faaliyet yürüten Iconichem tesislerini, 2020’nin Aralık ayında Mazıdağı İşletmelerimizin bünyesine kattık. İnorganik nikel ve kobalt tuzu üreten tesisin hammaddelerini Mazıdağı İşletmeleri’mizde işleyerek özel ve katma değerli ürün elde ediyoruz. Ara üründen çıkıp özel ürün üretmek için bu fabrikayı aldık. 75 kişinin çalıştığı tesisin kapasitesini bin 300 tondan bin 800 tona çıkardık.

DEMİRYOLU KARBON AYAK İZİNİ AZALTACAK

Kobaltın geri kazanılması için Eti Bakır’ın Küre işletmesindeki üretimin yan ürünü olan pirit, Küre’den Çankırı-Kurşunlu’ya karayoluyla taşınıyor. Oradan demiryolu ile Diyarbakır’a, Diyarbakır’dan da yine karayoluyla tesislere getiriliyor.

Eti Bakır’ın son yatırımıyla birlikte, demiryolu Diyarbakır’dan fabrikaya kadar uzatıldı. Bu sayede Küre’nin piriti bin 200 kilometrelik demiryoluyla Çankırı’dan Mardin Mazıdağı’na kadar taşınabilecek. Böylece karbon ayak izi de azaltılacak.

—————

“Gübrede aranan markayız”

Faaliyete geçirdikleri gübre tesislerinde gerçekleştirdikleri üretimin yüzde 5’ini ihraç edip kalanını iç piyasaya verdiklerini belirten Kayışoğlu, şu değerlendirmeyi yaptı: “2 yıl içinde hiç reklam yapmadan piyasada aranan bir marka olduk. Bunda uygun fiyat politikamızın da etkisi var ancak boyutu neredeyse birbirine eşit, kaliteli ve tozsuz bir ürün sunuyoruz.”

100 milyon dolarlık demir yatırımı

2022’de nikeli, 2023’te de lityumu buraya almayı planladıklarını anlatan Kayışoğlu, “Burası bir atardamar gibi olacak. Yaklaşık 3 milyon dolarlık bir yatırımla Ar-Ge laboratuvarı da kuracağız. Demiri de ürün haline getirecek 100 milyon dolarlık yeni bir tesis inşa edeceğiz” diye konuştu. Tam otomasyon sistemle bütün süreçlerde en yüksek verimlilikle çalıştıklarını bildiren Kayışoğlu, tesisin ihtiyaç duyduğu enerjinin yüzde 65’ini atık ısıdan ürettikleri bilgisini paylaştı.

- 350 MİLYON DOLARLIK GÜBRE İTHALATININ ÖNÜNE GEÇTİ

Türkiye’nin yıllık 7 milyon tonluk gübre ihtiyacının 1 milyon tonunu tek başımıza karşılar hale geldik. 350 milyon dolarlık gübre ithalatının önüne geçiyoruz.